Технологии производства и особенности создания грузоподъемного оборудования для промышленности

Завод по производству кранов применяет современные методы сварки и обработки металлов, что обеспечивает высокую надежность и долговечность грузоподъемных конструкций. Использование автоматизированных систем контроля качества снижает вероятность брака на каждом этапе производства.

Содержание статьи:

Важная особенность — модульный подход к сборке механизмов, позволяющий быстро адаптировать оборудование под разные нагрузки и условия эксплуатации. Такой метод ускоряет монтаж и упрощает техническое обслуживание, сокращая время простоя техники.

Для повышения безопасности крановые заводы внедряют системы мониторинга состояния оборудования в реальном времени. Это помогает своевременно выявлять износ и предупреждать аварийные ситуации, что особенно важно при работе с тяжелыми грузами.

Выбор материалов и их подготовка для обеспечения надежности грузоподъемных механизмов

Контроль химического состава и механической обработки

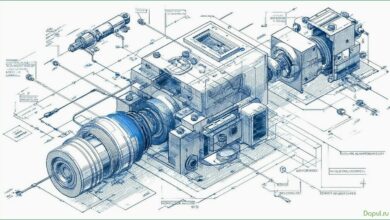

Тщательный контроль химического состава металлов производится с помощью спектрального анализа на цифровом оборудовании. Это гарантирует отсутствие вредных примесей и точное соблюдение технологических норм. Металл подвергают термообработке — нормализации и отпуску — для достижения требуемой вязкости и твердости. При изготовлении деталей кранового оборудования применяют фрезерование и шлифовку, обеспечивающие точность размеров и повышенную стойкость поверхностей.

Подготовка и обработка материалов перед сборкой

Перед сборкой компоненты проходят антикоррозионную обработку и промывку для удаления загрязнений и окалин. Рекомендуется использовать пескоструйную очистку с последующим нанесением эпоксидных покрытий для продления срока службы механизмов. Важна правильная сушка и хранение материалов на крановом заводе в условиях с контролируемой влажностью, чтобы исключить дефекты металла и ухудшение эксплуатационных характеристик.

Особенности сварочных и сборочных процессов в производстве крановых и тельферных систем

Для обеспечения высокой прочности и долговечности конструкций на крановом заводе применяют сварку с контролируемыми параметрами. Используйте сварочные аппараты с постоянным током и автоматизированные системы подачи электродов, что снижает вероятность дефектов и улучшает качество швов. Применяйте методы ручной дуговой сварки (MMA) для узлов с ограниченным доступом и полуавтоматическую сварку в среде защитных газов (MIG/MAG) для основных несущих элементов.

Контроль геометрии во время сборки достигают с помощью специализированных шаблонов и приспособлений, которые обеспечивают точность сборки до 0,5 мм. Это важно для предотвращения напряжений и последующих деформаций при эксплуатации крановых и тельферных систем. Рекомендуется проводить после каждой стадии сборки контрольные измерения и проверку с помощью неразрушающих методов (ультразвуковая дефектоскопия, магнитопорошковый контроль).

На крановом заводе внедрение модульного принципа сборки ускоряет процесс и упрощает замену изношенных компонентов. Сварочные швы подвергают термообработке для снижения внутренних напряжений, особенно в ответственных узлах грузоподъемного оборудования. Соблюдайте режимы охлаждения, чтобы избежать хрупкости и трещин в металле.

Для соединений с высокими нагрузками применяют двустороннюю сварку с контролем проплавления и толщины шва не менее 4 мм. В местах формирования подвижных узлов выполняют дополнительную механическую обработку после сварки для сохранения точности и минимизации износа. Рекомендуется исключить сварку в зонах, подверженных многократным циклам нагрузки, заменяя их механическими соединениями.

Использование современных технических средств контроля и автоматизации на крановом заводе позволяет существенно повысить качество и надежность крановых и тельферных систем, обеспечивая стабильность характеристик и безопасность в работе оборудования.

Тестирование и методы контроля безопасности грузоподъемного оборудования перед эксплуатацией

Перед запуском грузоподъемного оборудования в работу крановый завод обязан провести комплекс обязательных испытаний и проверок. В первую очередь осуществляется нагрузочное тестирование с использованием калиброванных грузов, превышающих рабочую нагрузку на 10–25% в зависимости от нормативных требований. Это позволяет выявить потенциальные слабые места конструкции и убедиться в работоспособности всех механизмов под фактической нагрузкой.

Визуальный и неразрушающий контроль

Для контроля качества сварных швов, деталей и узлов применяют методы ультразвуковой дефектоскопии, магнитопорошкового и капиллярного контроля. Эти методы обеспечивают выявление микротрещин, пор и других дефектов, которые могут привести к аварийным ситуациям. Крановый завод фиксирует результаты проверок в технической документации, что гарантирует прозрачность и контроль за состоянием оборудования.

Проверка систем безопасности и автоматики

Главное внимание уделяется тестированию тормозных систем, ограничителей грузоподъемности и сигнализации. Все элементы управления проходят функциональные испытания в разных режимах работы. Проверка электрооборудования проводится с помощью измерения изоляционного сопротивления и защиты от короткого замыкания. Только после успешного прохождения всех этапов можно приступать к сдаче оборудования в эксплуатацию.